Volkswagen Up! Reparaturanleitung :: Ventiltrieb

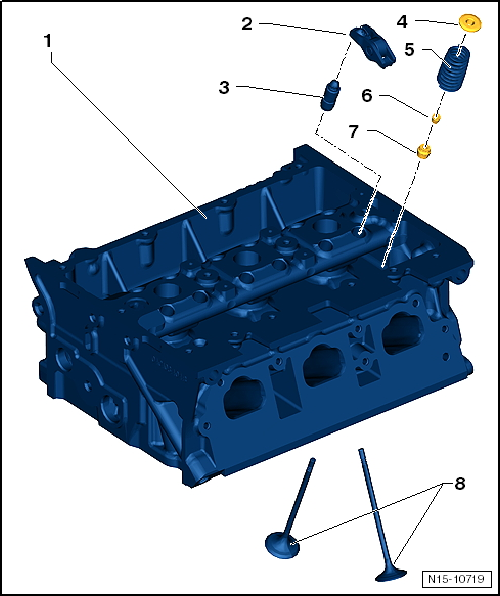

MontageÞbersicht - Ventiltrieb

- Zylinderkopf

- aus- und einbauen "Zylinderkopf aus- und einbauen"

- NachfrÃĪsen der ZylinderkopfflÃĪche zylinderblockseitig "Axialspiel der Nockenwelle messen"

- Rollenschlepphebel

- Rollenlager auf LeichtgÃĪngigkeit prÞfen

- KontaktflÃĪchen zu Ventilen und Laufrollen vor Montage leicht einÃķlen

- zur Montage mit der Sicherungsklammer auf AbstÞtzelement aufclipsen

- AbstÞtzelement

- nicht vertauschen

- mit hydraulischem Ventilspielausgleich

- LaufflÃĪche Ãķlen

- Ventilfederteller

- Ventilfeder

- aus- und einbauen "Ventilschaftabdichtungen aus- und einbauen"

- KegelstÞcke

- Ventilschaftabdichtung

- ersetzen "Ventilschaftabdichtungen aus- und einbauen"

- Ventile

- nicht nacharbeiten

- das Einschleifen der Ventilsitz DichtflÃĪchen ist zulÃĪssig

- VentilschÃĪfte und Ventilenden vor Montage leicht einÃķlen

Axialspiel der Nockenwelle messen

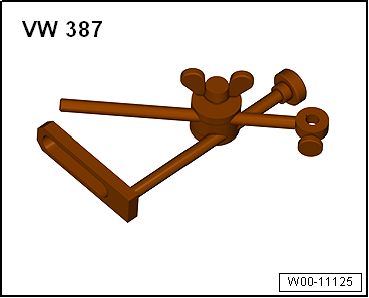

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

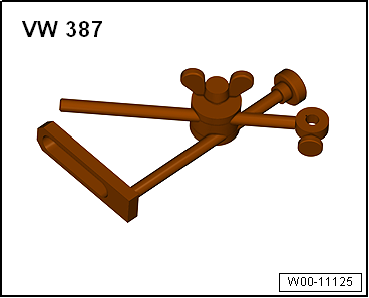

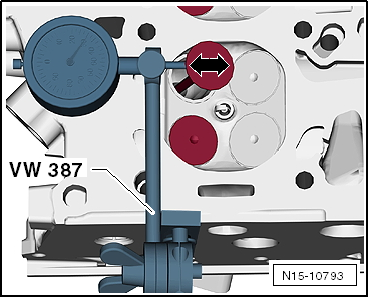

- Universal-Messuhrhalter -VW 387-

- Messuhr

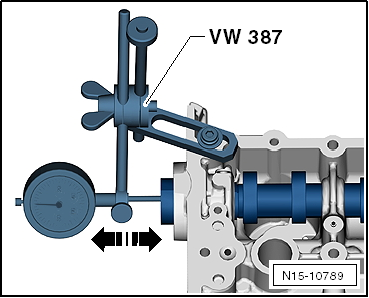

Nockenwelle, Axialspiel prÞfen

Messung bei ausgebautem NockenwellengehÃĪuse vornehmen.

- Nockenwelle an einem der mittleren Nocken durch Daumendruck belasten, und Axialspiel durch hin- und herbewegen der Nockenwelle prÞfen.

VerschleiÃgrenze: max. 0,25 mm

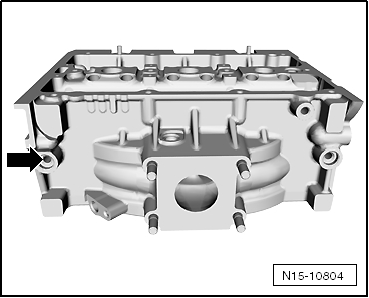

Zylinderkopf-DichtflÃĪche zylinderblockseitig nachfrÃĪsen

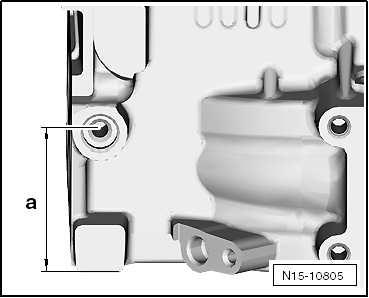

- Der MaÃbezugspunkt ist mittig der Bohrung 14H7 -Pfeil-

Gemessen wird

Nacharbeitsmaà Zylinderkopf: a (mittig der Bohrung 14H7 zur BrennraumflÃĪche des Zylinderkopfs) = 58 mm +- 0,1 mm.

![]()

Hinweis

Wenn das Maà -a- unterschritten wird, ist das NachfrÃĪsen des Zylinderkopfs nicht zulÃĪssig!

Nockenwellendichtring aus- und einbauen

Nockenwellendichtring aus- und einbauen, Riemenscheibenseite âš 22.2012

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

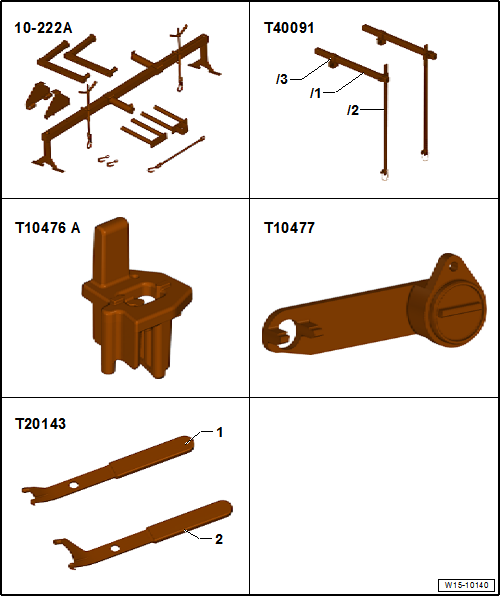

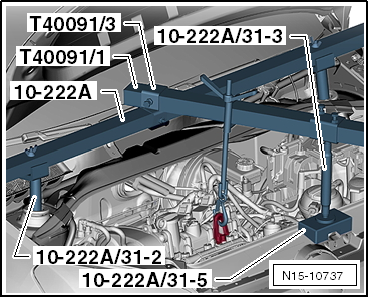

- Abfangvorrichtung -10 - 222 A-

- Motor-Abfangvorrichtung Grundsatz -T40091-

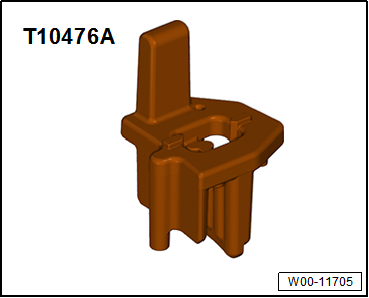

- Montagewerkzeug -T10476A-

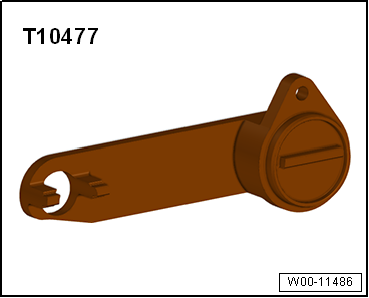

- Nockenwellenfixierung -T10477-

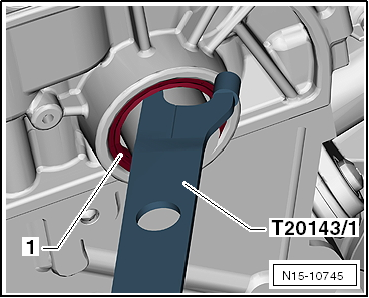

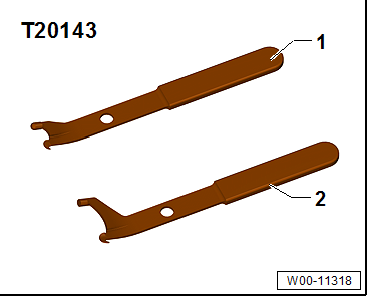

- Ausziehhaken -T20143/1-

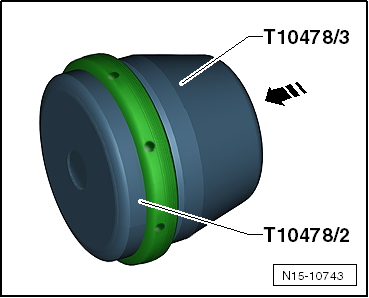

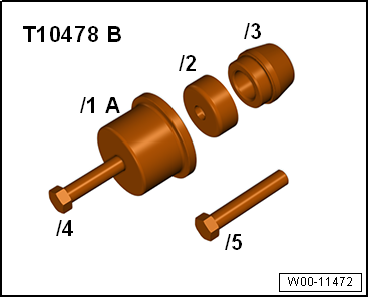

- Montagevorrichtung -T10478 B-

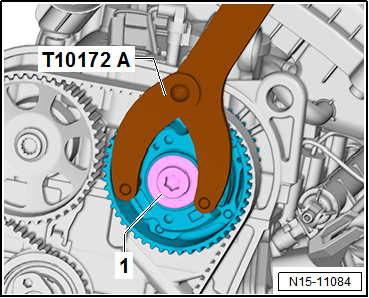

- Gegenhalter -T10172A-

Ausbauen

- LuftfiltergehÃĪuse ausbauen "LuftfiltergehÃĪuse aus- und einbauen".

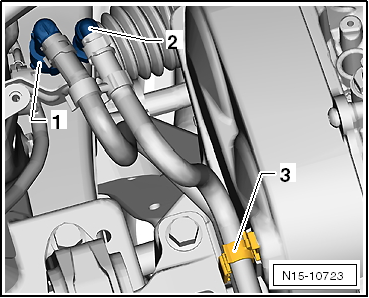

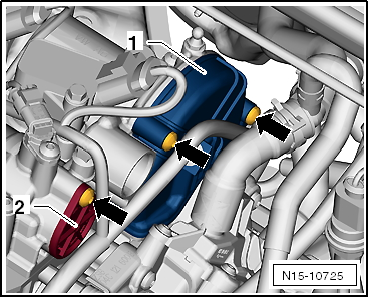

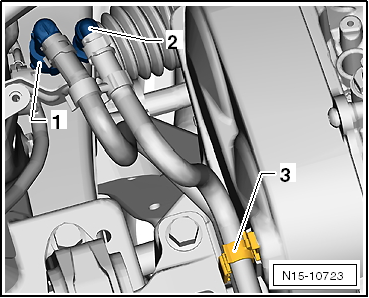

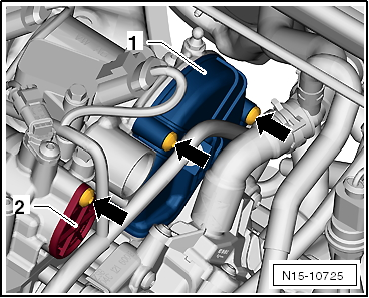

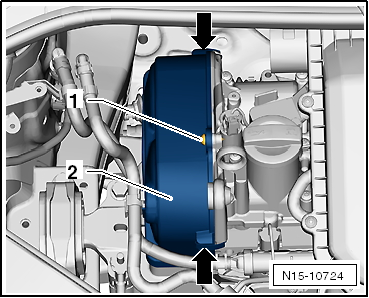

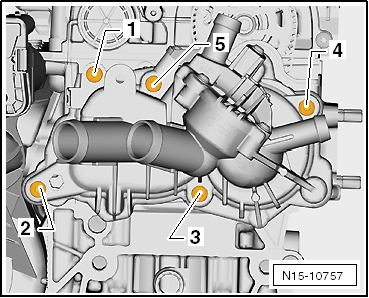

- Kraftstoffvorlaufleitung -1- und EntlÞftungsleitung -2- entriegeln und abziehen â Kraftstoffversorgung - Benzinmotoren.

- LeitungsfÞhrung -3- Ãķffnen und SchlÃĪuche herausnehmen.

- Leitungen verschlieÃen, damit kein Schmutz in das Kraftstoffsystem gelangen kann.

- Klammern -Peile- aushÃĪngen.

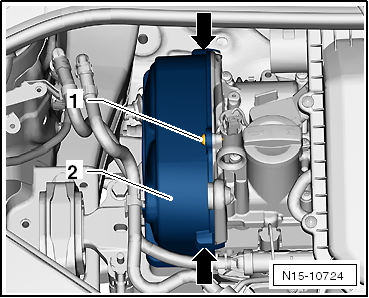

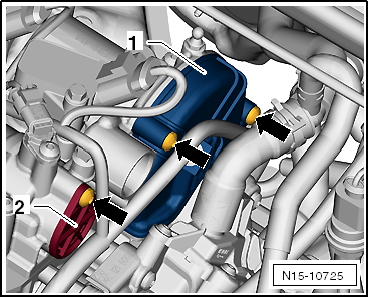

- Befestigungsschraube -1- abschrauben und Abdeckung -2- abnehmen.

- Befestigungsschrauben -Pfeile- herausschrauben.

- LeitungsfÞhrung an der Abdeckung ausclipsen.

- Abdeckung -1- und Deckel -2- ausbauen.

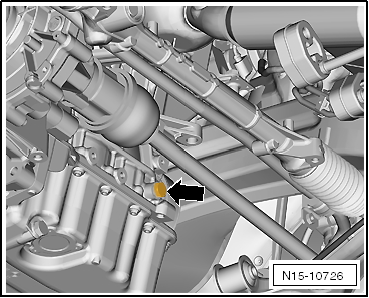

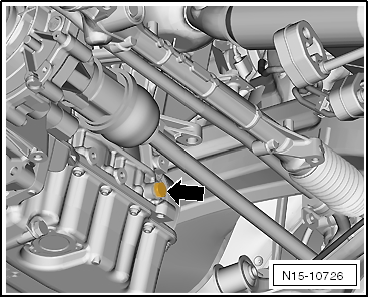

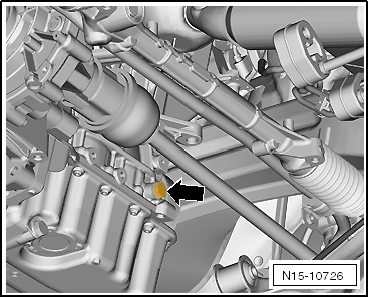

- Verschlussschraube -Pfeil- aus dem KurbelgehÃĪuse herausdrehen.

- HebebÞhne ganz herunter lassen.

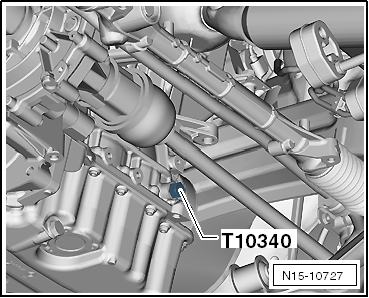

![]()

Hinweis

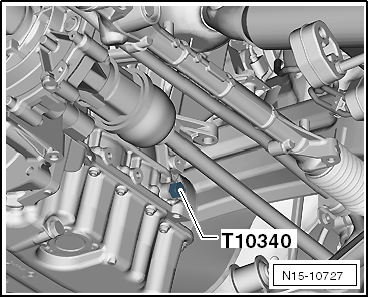

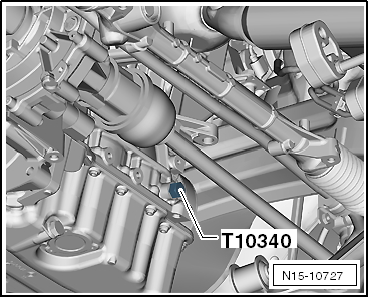

- Die HebebÞhne muss ganz heruntergelassen werden, damit die Fixierschraube -T10340- in das KurbelgehÃĪuse geschraubt werden kann.

- Bei angehobenem Fahrzeug befindet sich die Gelenkwelle vor der Bohrung.

- Fixierschraube -T10340- von oben bis zum Anschlag in das KurbelgehÃĪuse einschrauben.

Es besteht die Gefahr von MotorschÃĪden.Wenn die Nockenwellenfixierung -T10494- nicht bis zum Anschlag eingelegt werden kann, steht die Kurbelwelle nicht in der richtigen Stellung.Kurbelwelle weiter in Motordrehrichtung -Pfeilrichtung- drehen, bis die "OT-Markierung" wieder erreicht ist.

- Fixierschraube herausdrehen.

- Kurbelwelle 90š in Motordrehrichtung drehen.

- Fixierschraube -T10340- bis zum Anschlag in das KurbelgehÃĪuse drehen.

- Fixierschraube -T10340- mit 30 Nm festziehen.

- Kurbelwelle bis zum Anschlag in Motordrehrichtung drehen.

Mit der Fixierschraube -T10340- wird die Kurbelwelle in Motordrehrichtung blockiert.

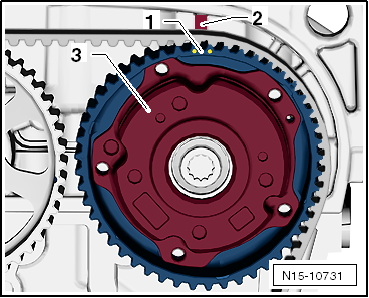

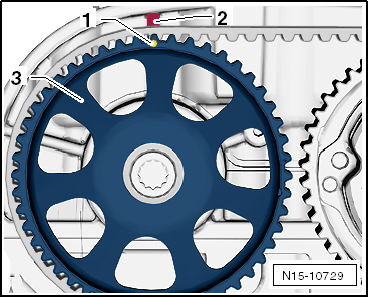

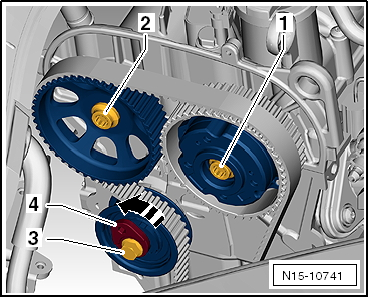

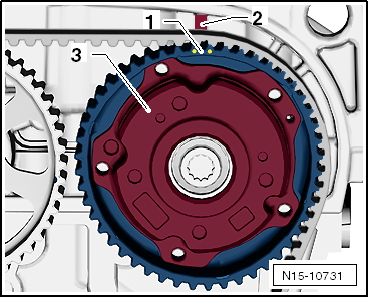

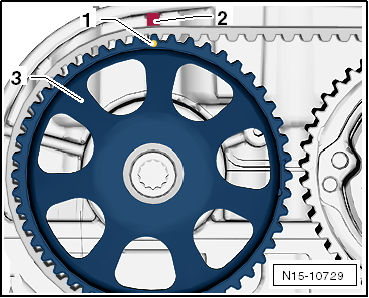

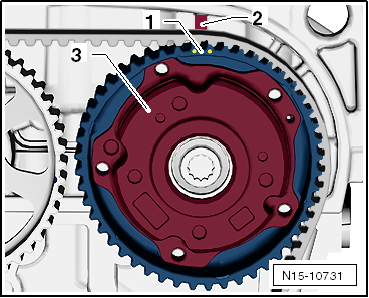

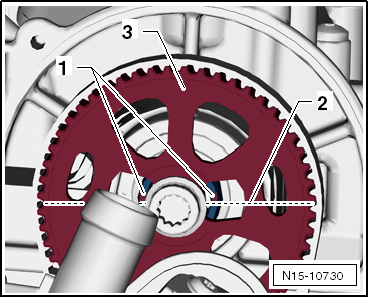

Die markierte ZahnlÞcke -1- des Nockenwellenstellers -3- steht gegenÞber dem Steg -2- am NockenwellengehÃĪuse.

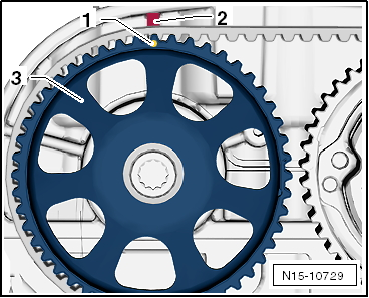

Der markierte Zahn -1- des Auslassnockenwellenrads -3- steht gegenÞber dem Steg -2- am NockenwellengehÃĪuse.

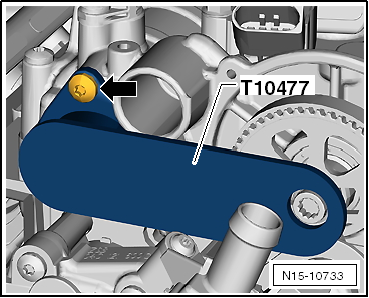

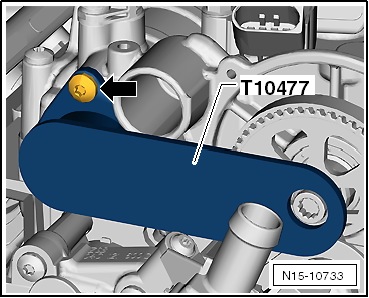

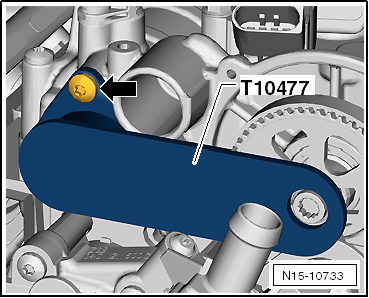

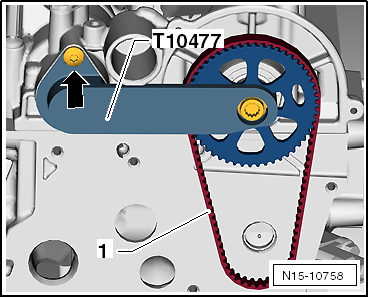

BeschÃĪdigungsgefahr der Nockenwelle.Die Nockenwellenfixierung -T10477- muss sich leicht einlegen lassen.Die Nockenwellenfixierung darf nicht mit einem Schlagwerkzeug eingesetzt werden!

- Nockenwellenfixierung -T10477- bis zum Anschlag in die Nockenwellen einstecken und mit der Schraube -Pfeil- handfest anziehen.

- Keilrippenriemen ausbauen "Keilrippenriemen aus- und einbauen".

- Scheibenwischerarme ausbauen â Elektrische Anlage.

- Wasserkastenabdeckung ausbauen â Karosserie-Montagearbeiten AuÃen.

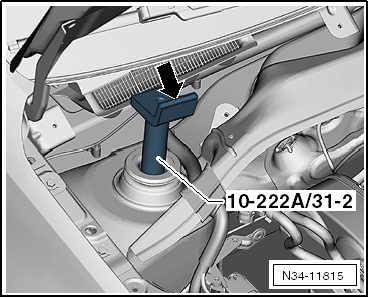

- Adapter -10-222A/31-2- auf die Federbeine aufsetzen.

- Winkel der Adapter -Pfeil- zeigen zum Motorraum.

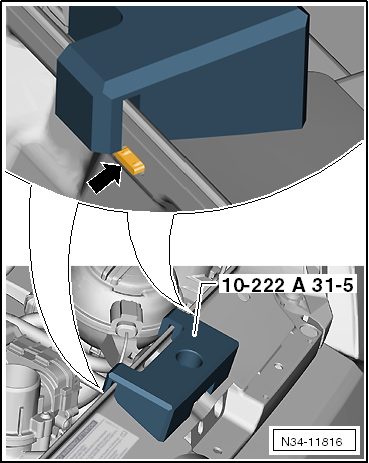

- Die Aufnahme -10-222A/31-5- Þber dem Deckelschloss platzieren.

- Die Position ist zwischen 2 Stegen -Pfeil-.

- Abfangvorrichtung -10 - 222 A- und Motor-Abfangvorrichtung Grundsatz -T40091- mit den Adaptern wie gezeigt aufsetzen.

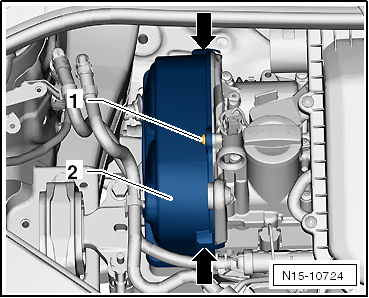

- Motor an der rechten Ãse abfangen und die Aggregatelagerung durch Drehen der Spindel leicht entlasten.

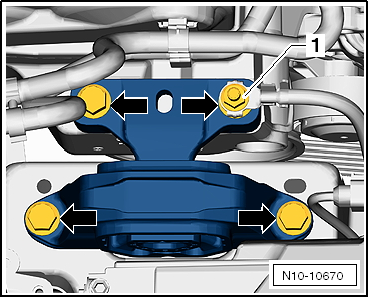

- Masseleitung -1- abschrauben.

Befestigungsschrauben abschrauben -Pfeile- und die Aggregatelagerung motorseitig herausnehmen.

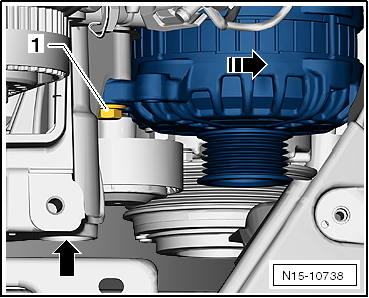

- Befestigungsschraube -1- herausdrehen und den Drehstromgenerator in -Pfeilrichtung- schwenken.

- Motor durch Drehen der Spindel so weit anheben, dass die Befestigungsschraube der Motorlagerkonsole herausgeschraubt werden kann.

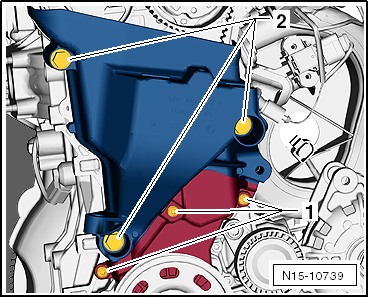

- Die Befestigungsschrauben -2- der Motorlagerkonsole und die 3 Schrauben -1- des unteren Zahnriemenschutzes herausschrauben.

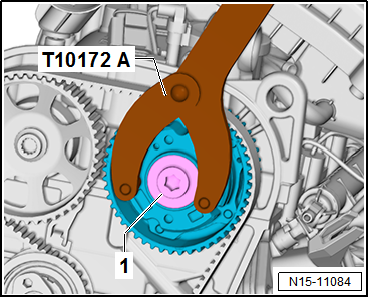

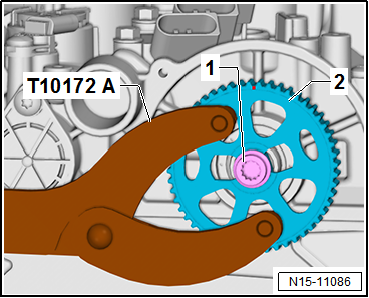

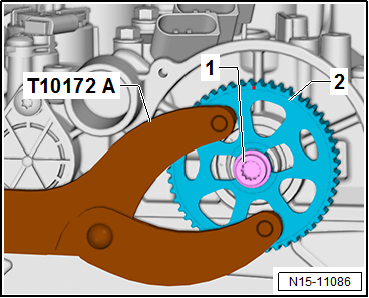

BeschÃĪdigungsgefahr der Nockenwelle.Beim LÃķsen und Festziehen der Befestigungsschrauben mÞssen die NockenwellenrÃĪder zwingend mit dem Gegenhalter -T10172A- festgehalten werden.Die Nockenwellenfixierung -T10477- darf beim Festziehen der NockenwellenrÃĪder nicht belastet werden.

- Laufrichtung des Zahnriemens mit einem Stift markieren.

- Nockenwellensteller mit Gegenhalter -T10172A- festhalten und Verschlussschraube -1- herausdrehen.

![]()

Hinweis

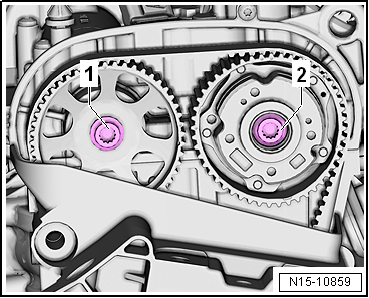

- Beim Einstellen der Steuerzeiten mÞssen beide NockenwellenrÃĪder lose sein.

- Daher mÞssen bei Ersatz auch nur eines Dichtrings, beide NockenwellenrÃĪder gelÃķst werden.

- Nockenwellensteller und Nockenwellenrad mit Gegenhalter -T10172A- festhalten.

- Befestigungsschrauben -1- und -2- lÃķsen.

![]()

Hinweis

- WÃĪhrend des Abnehmens des Nockenwellenstellers kann eine geringe Ãlmenge austreten.

- Um zu vermeiden, dass MotorÃķl auf den Zahnriemen gelangt, ist vor dem Abnehmen des Nockenwellenstellers ein Lappen unterzulegen!

- Befestigungsschraube -3- der Spannrolle lÃķsen und die Spannrolle am Innensechskant -4- in -Pfeilrichtung- entspannen.

- Zahnriemen von den NockenwellenrÃĪdern schieben.

Es besteht BeschÃĪdigungsgefahr des Zahnriemens!Der Zahnriemen besteht aus einem Glasfaser-Cord-Gewebe.Der Durchmesser am Zahnriemen darf daher niemals 50 mm unterschreiten (ca. Ã des Zahnrads an der Kurbelwelle).Bei Unterschreiten des Werts hat es negativen Einfluss auf die Lebensdauer des Zahnriemens.

- Befestigungsschrauben des Nockenwellenrads herausdrehen und Zahnrad abnehmen.

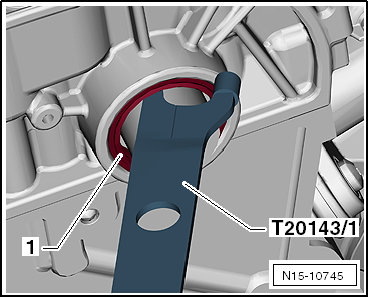

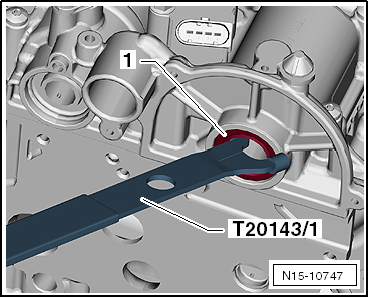

- Dichtring -1- mit Ausziehhaken -T20143/1- herausziehen.

Einbauen

![]()

Hinweis

Neuen Dichtring nicht einÃķlen.

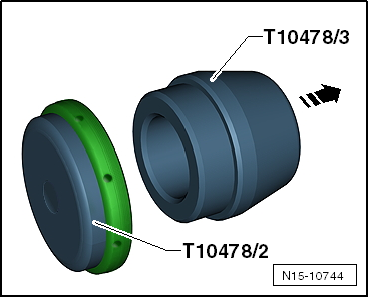

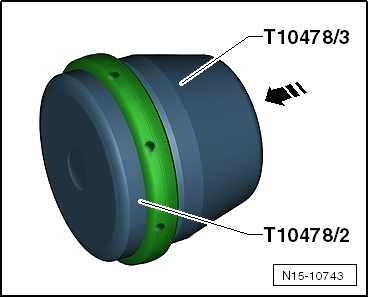

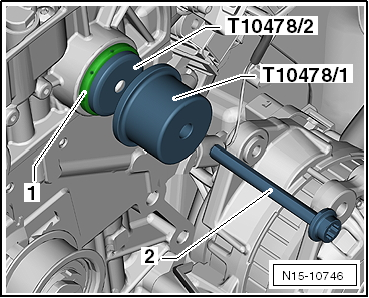

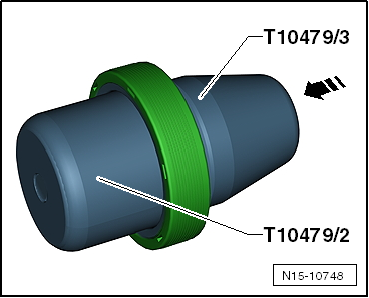

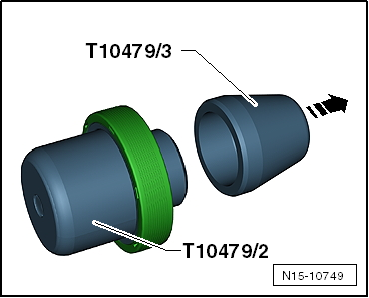

- MontagehÞlsen -T10478/2- und -T10478/3- in -Pfeilrichtung- zusammenstecken.

- Neuen Dichtring in -Pfeilrichtung- auf die MontagehÞlse -T10478/2- schieben.

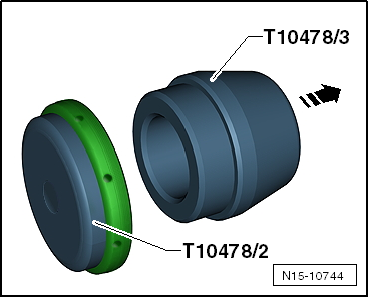

- MontagehÞlse -T10478/3- in -Pfeilrichtung- abziehen.

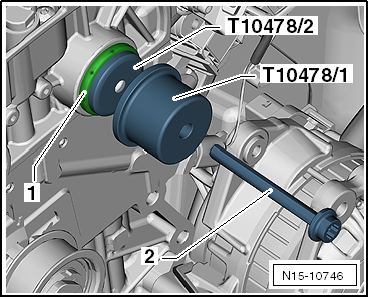

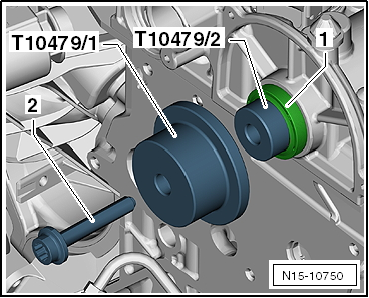

- MontagehÞlse -T10478/2- mit dem Dichtring -1- an die Nockenwelle setzen.

- DruckstÞck -T10478/1- mit der Befestigungsschraube fÞr Nockenwellensteller -2- bis zum Anschlag einziehen.

![]()

Hinweis

FÞr den Einbau des Dichtrings an der Auslassnockenwelle wird die Schraube -T10478/4- verwendet.

- Steuerzeiten einstellen "Steuerzeiten einstellen".

ZerstÃķrungsgefahr des Motors.Nach Beendigung der Arbeiten ist unbedingt darauf zu achten, dass die Fixierschraube -T10340- und die Nockenwellenfixierung -T10477- ausgebaut sind.

Anzugsdrehmoment Verschlussschraube KurbelgehÃĪuse: 30 Nm

Der weitere Zusammenbau erfolgt sinngemÃĪÃ in entgegengesetzter Reihenfolge zum Ausbau.

Nockenwellendichtring aus- und einbauen, Riemenscheibenseite 22.2012 âš

![]()

Hinweis

Ab der 22. Kalenderwoche 2012 wird eine geÃĪnderte Spannrolle verbaut, die das Ersetzen des Nockenwellendichtrings vereinfacht.

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

- Montagewerkzeug -T10476A-

- Nockenwellenfixierung -T10477-

- Ausziehhaken -T20143/1-

- Montagevorrichtung -T10478B-

- Gegenhalter -T10172A-

Ausbauen

- LuftfiltergehÃĪuse ausbauen "LuftfiltergehÃĪuse aus- und einbauen".

- Kraftstoffvorlaufleitung -1- und EntlÞftungsleitung -2- entriegeln und abziehen.

- LeitungsfÞhrung -3- Ãķffnen und SchlÃĪuche herausnehmen.

- Leitungen verschlieÃen, damit kein Schmutz in das Kraftstoffsystem gelangen kann.

- Klammern -Peile- aushÃĪngen.

- Befestigungsschraube -1- abschrauben und Abdeckung -2- abnehmen.

- Befestigungsschrauben -Pfeile- herausschrauben.

- LeitungsfÞhrung an der Abdeckung ausclipsen.

- Abdeckung -1- und Deckel -2- ausbauen.

- Verschlussschraube -Pfeil- aus dem KurbelgehÃĪuse herausdrehen.

- HebebÞhne ganz herunter lassen.

![]()

Hinweis

- Die HebebÞhne muss ganz heruntergelassen werden, damit die Fixierschraube -T10340- in das KurbelgehÃĪuse geschraubt werden kann.

- Bei angehobenem Fahrzeug befindet sich die Gelenkwelle vor der Bohrung.

- Fixierschraube -T10340- von oben bis zum Anschlag in das KurbelgehÃĪuse einschrauben.

- Wenn die Fixierschraube -T10340- nicht bis zum Anschlag eingedreht werden kann, steht die Kurbelwelle nicht in der richtigen Position!

- In diesem Fall wie nachfolgend beschrieben vorgehen.

- Fixierschraube herausdrehen.

- Kurbelwelle 90š in Motordrehrichtung drehen.

- Fixierschraube -T10340- bis zum Anschlag in das KurbelgehÃĪuse drehen.

- Fixierschraube -T10340- mit 30 Nm festziehen.

- Kurbelwelle bis zum Anschlag in Motordrehrichtung drehen.

Mit der Fixierschraube -T10340- wird die Kurbelwelle in Motordrehrichtung blockiert.

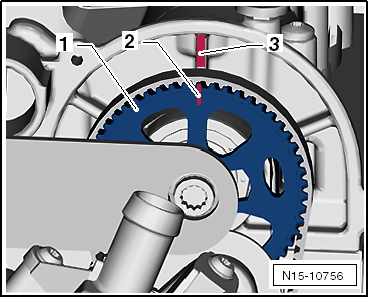

Die markierte ZahnlÞcke -1- des Nockenwellenstellers -3- steht gegenÞber dem Steg -2- am NockenwellengehÃĪuse.

Der markierte Zahn -1- des Auslassnockenwellenrads -3- steht gegenÞber dem Steg -2- am NockenwellengehÃĪuse.

BeschÃĪdigungsgefahr der Nockenwelle.Die Nockenwellenfixierung -T10477- muss sich leicht einlegen lassen.Die Nockenwellenfixierung darf nicht mit einem Schlagwerkzeug eingesetzt werden!

- Nockenwellenfixierung -T10477- bis zum Anschlag in die Nockenwellen einstecken und mit der Schraube -Pfeil- handfest anziehen.

BeschÃĪdigungsgefahr der Nockenwelle.Beim LÃķsen und Festziehen der Befestigungsschrauben mÞssen die NockenwellenrÃĪder zwingend mit dem Gegenhalter -T10172A- festgehalten werden.Die Nockenwellenfixierung -T10477- darf beim Festziehen der NockenwellenrÃĪder nicht belastet werden.

- Nockenwellensteller mit Gegenhalter -T10172A- festhalten und Verschlussschraube -1- herausdrehen.

![]()

Hinweis

- Beim Einstellen der Steuerzeiten mÞssen beide NockenwellenrÃĪder lose sein.

- Daher mÞssen bei Ersatz auch nur eines Dichtrings, beide NockenwellenrÃĪder gelÃķst werden.

- Nockenwellensteller und Nockenwellenrad mit Gegenhalter -T10172A- festhalten.

- Befestigungsschrauben -1- und -2- lÃķsen.

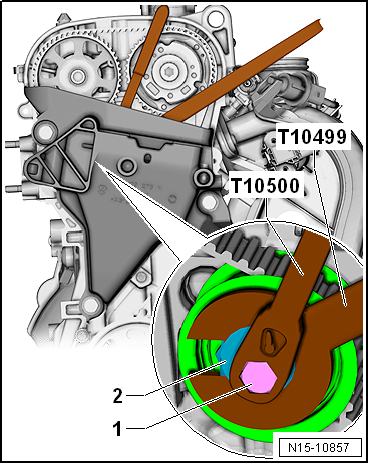

- Schraube -1- mit Einsteckwerkzeug -T10500- lÃķsen.

- Spannrolle am Exzenter -2- mit dem SchlÞssel -T10499- entspannen.

- Zahnriemen von den NockenwellenrÃĪdern schieben.

Es besteht BeschÃĪdigungsgefahr des Zahnriemens!Der Zahnriemen besteht aus einem Glasfaser-Cord-Gewebe.Der Durchmesser am Zahnriemen darf daher niemals 50 mm unterschreiten (ca. Ã des Zahnrads an der Kurbelwelle).Bei Unterschreiten des Werts hat es negativen Einfluss auf die Lebensdauer des Zahnriemens.

![]()

Hinweis

- WÃĪhrend des Abnehmens des Nockenwellenstellers kann eine geringe Ãlmenge austreten.

- Um zu vermeiden, dass MotorÃķl auf den Zahnriemen gelangt, ist vor dem Abnehmen des Nockenwellenstellers ein Lappen unterzulegen!

- Befestigungsschraube des Nockenwellenrads herausdrehen und Zahnrad abnehmen.

- Dichtring -1- mit Ausziehhaken -T20143/1- herausziehen.

Einbauen

![]()

Hinweis

Neuen Dichtring nicht einÃķlen.

- MontagehÞlsen -T10478/2- und -T10478/3- in -Pfeilrichtung- zusammenstecken.

- Neuen Dichtring in -Pfeilrichtung- auf die MontagehÞlse -T10478/2- schieben.

- MontagehÞlse -T10478/3- in -Pfeilrichtung- abziehen.

- MontagehÞlse -T10478/2- mit dem Dichtring -1- an die Nockenwelle setzen.

- DruckstÞck -T10478/1- mit der Befestigungsschraube fÞr Nockenwellensteller -2- bis zum Anschlag einziehen.

![]()

Hinweis

FÞr den Einbau des Dichtrings an der Auslassnockenwelle wird die Schraube -T10478/4- verwendet.

- Steuerzeiten einstellen "Steuerzeiten einstellen".

ZerstÃķrungsgefahr des Motors.Nach Beendigung der Arbeiten ist unbedingt darauf zu achten, dass die Fixierschraube -T10340- und die Nockenwellenfixierung -T10477- ausgebaut sind.

Der weitere Zusammenbau erfolgt sinngemÃĪÃ in entgegengesetzter Reihenfolge zum Ausbau.

Anzugsdrehmomente

- Abdeckung Zahnriemen KÞhlmittelpumpe "MontageÞbersicht - Zylinderkopf"

- Befestigungsschrauben NockenwellenrÃĪder und Spannrolle "MontageÞbersicht - Zylinderblock Riemenscheibenseite"

![]()

Nockenwellendichtring aus- und einbauen, Auslassnockenwelle Getriebeseite

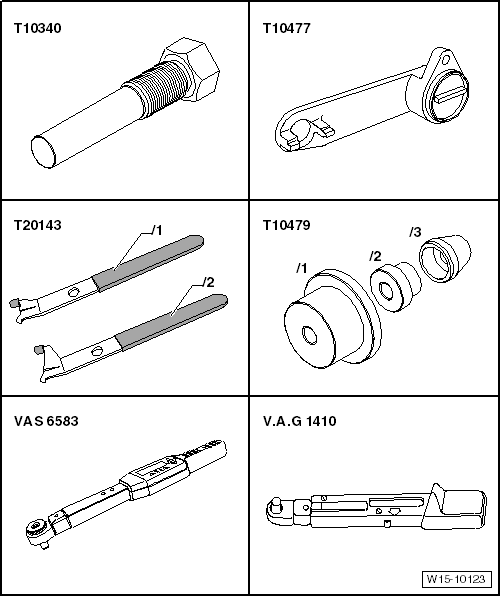

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

- Fixierschraube -T10340-

- Nockenwellenfixierung -T10477-

- Ausziehhaken -T20143/1-

- Montagevorrichtung -T10479-

- DrehmomentschlÞssel -VAS 6583-

- DrehmomentschlÞssel -V.A.G 1410-

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

- Gegenhalter -T10172A-

Ausbauen

- KÞhlmittel ablassen "KÞhlmittel ablassen und auffÞllen".

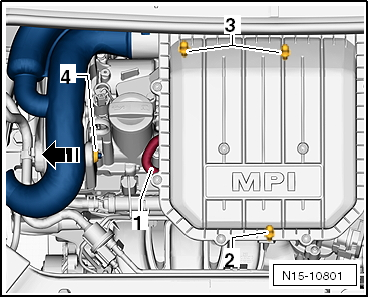

- Schlauch -1- am LuftfiltergehÃĪuse abziehen.

- LuftfiltergehÃĪuse an den Punkten -2- und -3- nach oben von den Bolzen ziehen.

- LuftfiltergehÃĪuse mit dem Ansaugstutzen in -Pfeilrichtung- aus der Lagerung -4- drÞcken.

- LuftfiltergehÃĪuse aus dem Motorraum nehmen.

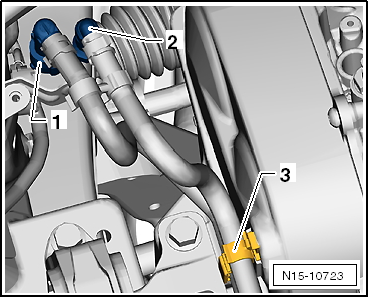

- Kraftstoffvorlaufleitung -1- und EntlÞftungsleitung -2- entriegeln und abziehen.

- LeitungsfÞhrung -3- Ãķffnen und SchlÃĪuche herausnehmen.

- Leitungen verschlieÃen, damit kein Schmutz in das Kraftstoffsystem gelangen kann.

- Klammern -Peile- aushÃĪngen.

- Befestigungsschraube -1- abschrauben und Abdeckung -2- abnehmen.

- Befestigungsschrauben -Pfeile- herausschrauben.

- LeitungsfÞhrung an der Abdeckung ausclipsen.

- Abdeckung -1- und Deckel -2- ausbauen.

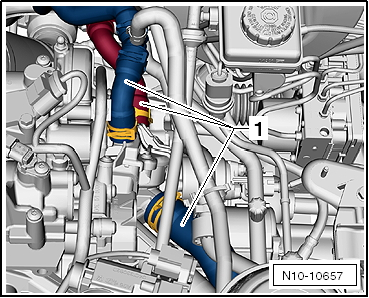

- Alle KÞhlmittelschlÃĪuche -1- an der KÞhlmittelpumpe abziehen.

- Verschlussschraube -Pfeil- aus dem KurbelgehÃĪuse herausdrehen.

- HebebÞhne ganz herunter lassen.

![]()

Hinweis

- Die HebebÞhne muss ganz heruntergelassen werden, damit die Fixierschraube -T10340- in das KurbelgehÃĪuse geschraubt werden kann.

- Die Fixierschraube wird von oben eingeschraubt.

- Bei angehobenem Fahrzeug befindet sich die Gelenkwelle vor der Bohrung.

- Fixierschraube -T10340- von oben bis zum Anschlag in das KurbelgehÃĪuse einschrauben.

- Wenn die Fixierschraube -T10340- nicht bis zum Anschlag eingedreht werden kann, steht die Kurbelwelle nicht in der richtigen Position!

- In diesem Fall wie nachfolgend beschrieben vorgehen.

- Fixierschraube herausdrehen.

- Kurbelwelle 90š in Motordrehrichtung drehen.

- Fixierschraube -T10340- bis zum Anschlag in das KurbelgehÃĪuse drehen.

- Fixierschraube -T10340- mit 30 Nm festziehen.

- Kurbelwelle bis zum Anschlag in Motordrehrichtung drehen.

Mit der Fixierschraube -T10340- wird die Kurbelwelle in Motordrehrichtung blockiert.

Die markierte ZahnlÞcke -1- des Nockenwellenstellers -3- steht gegenÞber dem Steg -2- am NockenwellengehÃĪuse.

Der markierte Zahn -1- des Auslassnockenwellenrads -3- steht gegenÞber dem Steg -2- am NockenwellengehÃĪuse.

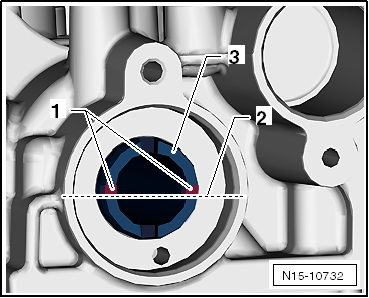

- Die Nuten -1- der Einlassnockenwelle -3- stehen oberhalb der Nockenwellenmitte -2-.

- Die Nuten -1- der Auslassnockenwelle stehen oberhalb der Nockenwellenmitte -2-.

- Die Aussparungen des Zahnrads -3- stehen im Bereich der Nuten leicht nach oben.

- Die Nockenwellenfixierung -T10477- muss sich leicht einlegen lassen.

- Die Nockenwellenfixierung darf nicht mit einem Schlagwerkzeug eingesetzt werden!

- Nockenwellenfixierung -T10477- bis zum Anschlag in die Nockenwellen einstecken und mit der Schraube -Pfeil- handfest anziehen.

- Zahnrad der KÞhlmittelpumpe -1- mit einem Stift -2- gegenÞber dem Steg -3- markieren.

![]()

Hinweis

- Das Markieren ist notwendig, damit das Zahnrad spÃĪter in dieser Position eingebaut wird.

- Andernfalls kann die Nockenwellenfixierung -T10477- nicht eingelegt werden.

- Sicherungsring -Pfeil- des Schaltseilzugs ausbauen.

- Seilzug -1- vom Schalthebel ziehen und seitlich ablegen.

- Befestigungsschrauben der KÞhlmittelpumpe in der angegebenen Reihenfolge -1- bis -5- herausdrehen.

- KÞhlmittelpumpe abnehmen.

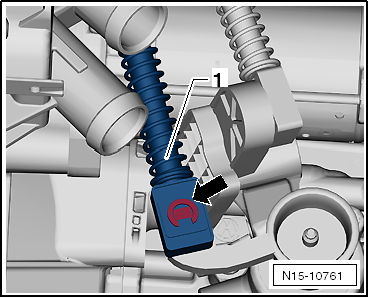

- Schraube -Pfeil- herausdrehen und Nockenwellenfixierung -T10477- aus den Nockenwellen ziehen.

- Zahnriemen -1- vom Zahnriemenrad der KÞhlmittelpumpe nehmen.

![]()

Hinweis

- Der Zahnriemen muss ersetzt werden!

- Der Zahnriemen der KÞhlmittel darf nicht wiederverwendet werden, da er die erforderliche Vorspannung nicht mehr aufbaut!

- Zahnriemenrad -2- mit Gegenhalter -T10172A- festhalten und Befestigungsschraube -1- herausdrehen.

- Zahnriemenrad abnehmen.

- Ausziehhaken -T20143/1- vorsichtig zwischen Nockenwelle und Dichtring -1- schieben.

- Dichtring -1- heraushebeln.

Einbauen

![]()

Hinweis

Neuen Dichtring nicht einÃķlen.

- MontagehÞlsen -T10479/2- und -T10479/3- zusammenstecken.

- Einen neuen Dichtring in -Pfeilrichtung- auf die MontagehÞlse -T10479/2- schieben.

- MontagehÞlsen -T10479/2- und -T10479/3- in -Pfeilrichtung- trennen.

- MontagehÞlse -T10479/2- mit dem Dichtring -1- an die Nockenwelle setzen.

- DruckstÞck -T1047971- bis an den Dichtring schieben und mit der Befestigungsschraube -2- bis zum Anschlag einpressen.

- Zahnriemenrad -2- mit der Befestigungsschraube -1- an der Nockenwelle ansetzen.

Markierung auf dem Zahnriemenrad muss gegenÞber dem Steg stehen.

- Zahnriemenrad -2- mit Gegenhalter -T10172A- festhalten.

- Befestigungsschraube -1- mit 20 Nm festziehen.

- Dichtung der KÞhlmittelpumpe mit KÞhlmittel benetzen.

- Zahnriemen mittig auf das Zahnriemenrad der Nockenwelle und der KÞhlmittelpumpe auflegen.

- KÞhlmittelpumpe einbauen. "KÞhlmittelpumpe aus- und einbauen"

- Nach Beendigung der Arbeiten ist unbedingt darauf zu achten, dass die Fixierschraube -T10340- und die Nockenwellenfixierung -T10477- ausgebaut sind.

Der weitere Zusammenbau erfolgt sinngemÃĪÃ in entgegengesetzter Reihenfolge zum Ausbau.

- SchaltbetÃĪtigung vom Getriebe einbauen.

- KÞhlmittel auffÞllen "KÞhlmittel ablassen und auffÞllen".

- LuftfiltergehÃĪuse einbauen "LuftfiltergehÃĪuse aus- und einbauen".

Anzugsdrehmomente

- Verschlussschraube KurbelgehÃĪuse: 30 Nm

Ventilschaftabdichtungen aus- und einbauen

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

- ZÞndkerzenschlÞssel -3122 B-

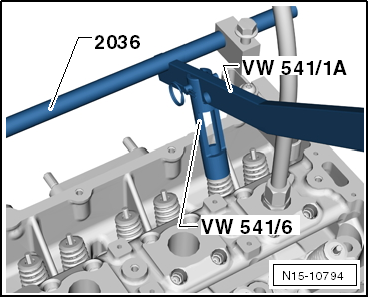

- Montagevorrichtung fÞr Ventile -2036-

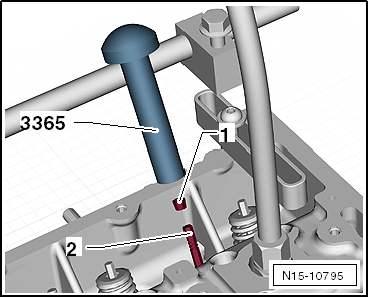

- AufdrÞcker fÞr Ventilschaftabdichtung -3365-

- Ventilhebel -VW 541/1 A- (ohne Abbildung)

- Zange fÞr Ventilschaftabdichtungen -VAS 6770- (ohne Abbildung)

Ausbauen

(Bei eingebautem Zylinderkopf)

- NockenwellengehÃĪuse ausbauen "NockenwellengehÃĪuse aus- und einbauen".

- Rollenschlepphebel herausnehmen und auf einer sauberen Unterlage ablegen. Dabei darauf achten, dass die Rollenschlepphebel nicht vertauscht werden.

- Die ZÞndkerzen mit dem ZÞndkerzenschlÞssel -3122 B- herausschrauben.

- Den Kolben des jeweiligen Zylinders in den "unteren Totpunkt" stellen.

- Montagevorrichtung fÞr Ventile -2036- einsetzen und Lagerung auf StehbolzenhÃķhe einstellen.

- Druckschlauch -VW 653/3- in das ZÞndkerzengewinde einschrauben.

- Den Druckschlauch an Druckluft von mindestens 6 bar Ãberdruck anschlieÃen und die Ventilfedern ausbauen.

- Ventilfedern mit Ventilhebel -VW 541/1 A- und DruckstÞck -VW 541/6- ausbauen.

![]()

Hinweis

Festsitzende VentilkegelstÞcke mit leichten HammerschlÃĪgen auf den Montagehebel lÃķsen.

- Ventilschaftabdichtungen mit Zange fÞr Ventilschaftabdichtungen -VAS 6770- abziehen.

Einbauen

- Die mitgelieferte KunststoffhÞlse auf den jeweiligen Ventilschaft aufstecken. Damit werden BeschÃĪdigungen der neuen Ventilschaftabdichtung vermieden.

- Die neue Ventilschaftabdichtung -1- in den AufdrÞcker fÞr Ventilschaftabdichtung -3365- einsetzen.

- Dichtlippe der Ventilschaftabdichtung einÃķlen und vorsichtig Þber den Ventilschaft -2- auf die VentilfÞhrung schieben.

- NockenwellengehÃĪuse einbauen "NockenwellengehÃĪuse aus- und einbauen".

Der weitere Zusammenbau erfolgt sinngemÃĪÃ in entgegengesetzter Reihenfolge zum Ausbau.

Ein- und Auslassventile

VentilfÞhrungen prÞfen

BenÃķtigte Spezialwerkzeuge, PrÞf- und MessgerÃĪte sowie Hilfsmittel

- Universal-Messuhrhalter -VW 387-

- Messuhr

PrÞfablauf

- Ein neues Ventil in die FÞhrung stecken. Das Ventilschaftende muss mit der FÞhrung abschlieÃen. Wegen der unterschiedlichen Schaftdurchmesser nur Einlassventil in EinlassfÞhrung bzw. Auslassventil in AuslassfÞhrung verwenden.

- Kippspiel ermitteln, indem das Ventil in -Pfeilrichtung- bewegt wird.

VerschleiÃgrenze: 0,5 mm

Wird die VerschleiÃgrenze Þberschritten:

- Messung mit einem neuen Ventil wiederholen.

Wird die VerschleiÃgrenze weiterhin Þberschritten:

- Zylinderkopf ersetzen.

Steuerzeiten einstellen, âš 22.2012

Hinweis

Ab der 22. Kalenderwoche 2012 wird eine geÃĪnderte Spannrolle verbaut, die das

Einstellen der Steuerzeiten vereinfacht.

BenÃķtigte Spezialw ...

Steuerzeiten einstellen, âš 22.2012

Hinweis

Ab der 22. Kalenderwoche 2012 wird eine geÃĪnderte Spannrolle verbaut, die das

Einstellen der Steuerzeiten vereinfacht.

BenÃķtigte Spezialw ...

Siehe auch:

Warn- und Kontrollleuchten

Lesen und beachten Sie zuerst die einleitenden Informationen

und Sicherheitshinweise⇒Einleitung

zum Thema

leuchtet

mögliche Ursache

Abhilfe

Störung im automatisierten Schaltgetrie ...